Prüflabore

Das größte und technologisch fortschrittlichste Testzentrum der Türkei

Wir verfügen über ein vollausgestattetes Testzentrum

auf 3000 m²

Wir testen unsere Produkte sorgfältig nach festgelegten Standards. Unsere Haltbarkeits- und Sicherheitstests führen wir in unseren Labors in Aksaray und Malatya durch, die seit 2018 akkreditiert sind und zu den größten Testzentren der Türkei gehören. In dieser umfassenden Laborinfrastruktur, die auf einer Gesamtfläche von 3000 m² errichtet wurde, arbeiten wir eng mit unserer F&E-Abteilung zusammen, um jedes Produkt detailliert zu prüfen.

Die Testergebnisse erfassen wir digital mit speziell entwickelten Softwares und sichern die Qualität datengestützt ab.

In unserer modernen Produktionsstätte in Aksaray testen wir alle von uns für Infrastruktur- und Hochbauanwendungen hergestellten Rohre und Formstücke gemäß nationalen und internationalen Standards. Mit diesen Tests, die in unseren vollausgestatteten Labors durchgeführt werden, sichern wir die Qualität.

Unsere getesteten Produktgruppen:

- HDPE-Rohre

- HDPE-RC (Crack Resistant) Rohre

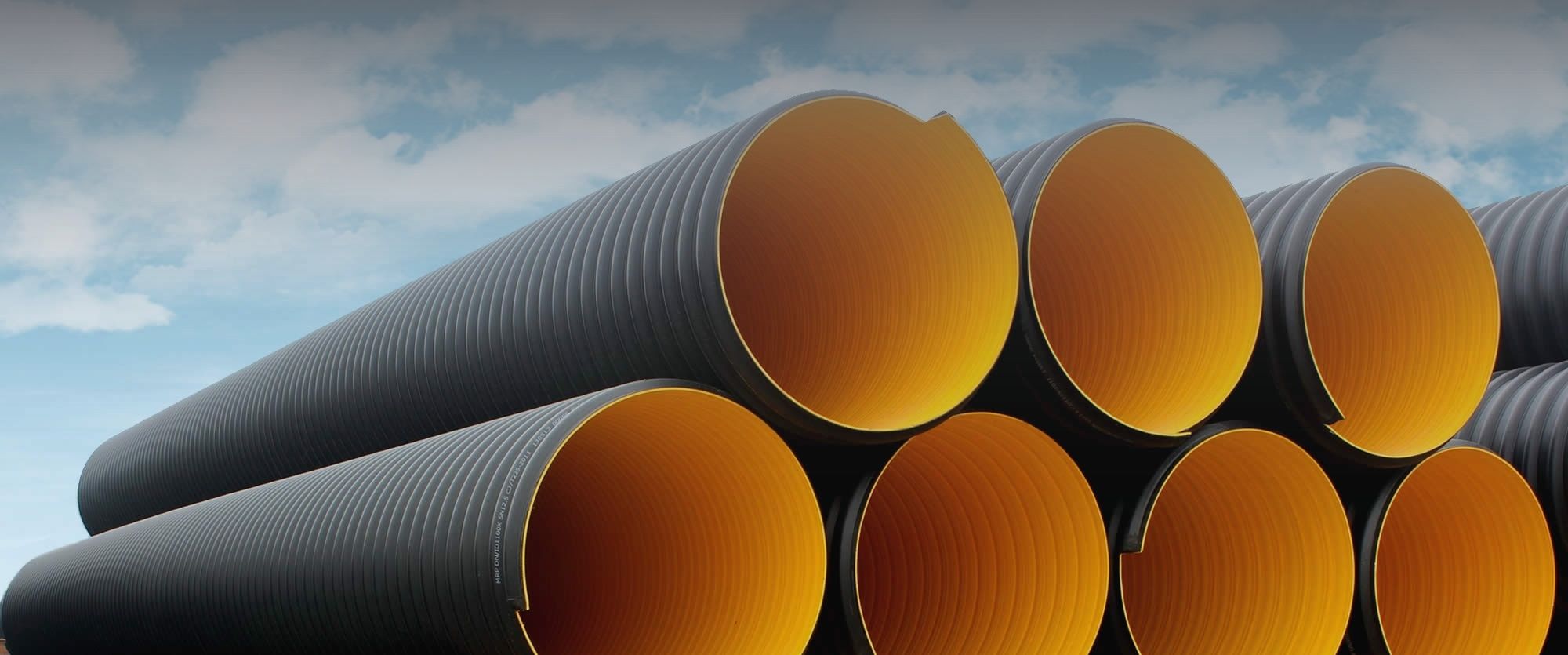

- Wellrohre und stahlverstärkte Spiralrohre

- Gasrohre

- PPR-Rohre und Formstücke

- PPR-RC Verbundrohre

- PE-X und PE-RT Rohre

Eine Premiere in der Türkei: Druckprüfeinheit mit 30 Prüfplätzen

Als Kuzeyboru verfügen wir in unserem Testzentrum in unserer Produktionsstätte in Aksaray über eine der stärksten Druckprüfinfrastrukturen der Türkei. Mit den 4 großen hydrostatischen Druckbehältern in unserem Labor können wir gleichzeitig 30 verschiedene Proben bei Temperaturen von 60°C, 80°C und 95°C testen. Diese Kapazität macht es zu einem der schnellsten und umfassendsten Druckprüfsysteme in der Türkei. Diese in unserem Testzentrum durchgeführten Prozesse ermöglichen es uns, die Langlebigkeit, Festigkeit und Konformität unserer Produkte mit den Qualitätsstandards zu dokumentieren.

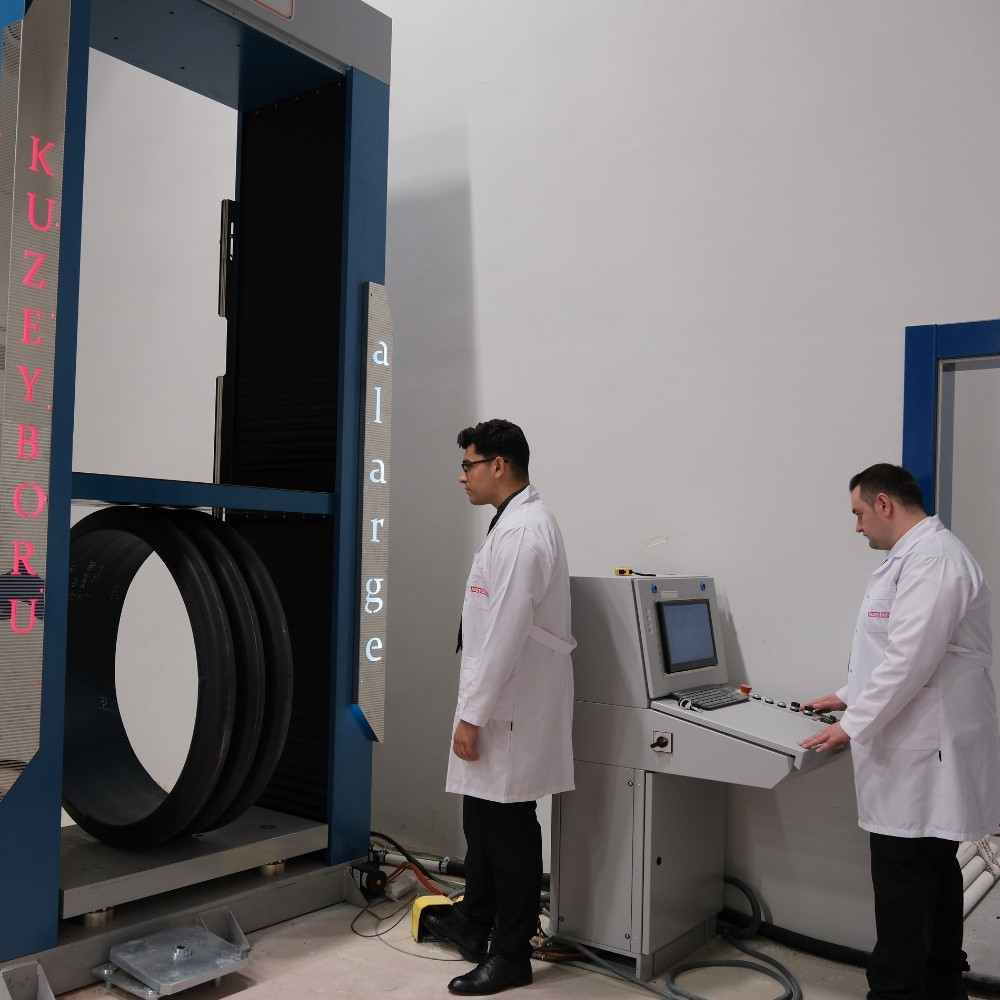

Prüfung der Ringsteifigkeit und -flexibilität bis zu 2400 mm

Durch die Stärkung unserer Laborinfrastruktur können wir bei Kunststoffrohren Prüfungen der Ringsteifigkeit und -flexibilität bis zu einem Durchmesser von Ø2400 mm durchführen.

Wir sind die erste und einzige Einrichtung in der Türkei mit dieser Kapazität. Dadurch:

• erzielen wir zuverlässige Ergebnisse bei Rohren mit großem Durchmesser.

• entwickeln wir maßgeschneiderte Lösungen für Kundenanforderungen.

• führen wir alle unsere Qualitätskontrollen gemäß internationalen Standards durch.

Mechanische Tests

• Beständigkeit gegen Innendruck (TS EN ISO 1167)

• Zugfestigkeit (TS EN ISO 6259)

• Widerstand gegen schnelles Risswachstum (ISO 13477 / 13478)

• Ringsteifigkeit (TS EN ISO 9969)

• Ringflexibilität (ISO 13968)

• Umweltbedingte Schlagfestigkeit

• Längenänderung (Thermische Ausdehnung)

Physikalische Tests

• Bestimmung der Abmessungen (TS EN ISO 3126)

• Schmelz-Massefließrate (TS EN ISO 1133)

• Dichtebestimmung (TS EN ISO 1183)

Chemische und thermische Tests

• Oxidations-Induktionszeit (TS EN ISO 11357-6)

• Bestimmung des Gehalts an flüchtigen Bestandteilen

• Bestimmung und Verteilung von Ruß (ISO 6964)

Leistungstests

Um die Langlebigkeit und Widerstandsfähigkeit unserer Produkte zu dokumentieren, führen wir Langzeittests von etwa 1000, 8765 und 10.000 Stunden durch. Diese Tests helfen uns zu bestimmen, wie das System unter intensiver Belastung funktioniert. Darüber hinaus erfüllen wir vollständig die Testanforderungen, die von der Türkischen Normungsanstalt (TSE) in den Erstzertifizierungsprozessen zwingend vorgeschrieben sind.

Eine Geschichte der Widerstandsfähigkeit: Das GFK-Werk Malatya

Unsere in der türkischen Stadt Malatya errichtete GFK-Produktionsstätte ist nicht nur ein Ort der Rohrherstellung, sondern auch ein Ausdruck unseres Engagements für Ingenieurkunst, unseres hohen Qualitätsanspruchs und unserer Nachhaltigkeitsvision.

Jedes Rohr, das wir hier herstellen, wird unter anspruchsvollen Bedingungen getestet:

- Es wird auf seine Temperaturbeständigkeit geprüft,

- seine Widerstandsfähigkeit gegen hohen Druck wird gemessen,

- seine Beständigkeit gegen Chemikalien wird untersucht,

- seine langfristige Leistung in feuchten Umgebungen wird getestet.

Durch Prüfungen nach international anerkannten Normen wie TS ISO 1071, 7509, 10952 und 10468 bieten wir unseren Kunden nicht nur Rohre, sondern auch Langlebigkeit, Zuverlässigkeit und Qualität.

Heute ist das GFK-Werk in Malatya nicht nur ein Produktionszentrum, sondern auch eine vertrauenswürdige Ressource, in der Haltbarkeit geprüft und zertifiziert wird. In unserem Labor werden sowohl Produkt- als auch Rohstofftests mit modernster Laborausrüstung, internationalen Prüfmethoden und einem erfahrenen technischen Team sorgfältig durchgeführt.

- Gerät: Barcol-Härtemessgerät

- Norm: TS EN 59

- Zweck: Bestimmung der Oberflächenhärte des Materials

- Norm: TS ISO 10466

- Kapazität: Max. 300 kN

- Zweck: Messung der Widerstandsfähigkeit des Rohres gegen ringförmige Verformung

- Norm: TS ISO 8521 – Methode D

- Zweck: Bestimmung der Widerstandsfähigkeit des Rohres unter Umgebungslasten

- Norm: TS ISO 8513

- Kapazität: Max. 300 kN

- Zweck: Messung der axialen Zugfestigkeit des Rohres

- Norm: ISO 7511

- Zweck: Überprüfung der Dichtheit der Verbindungen unter Druck

- Norm: TS ISO 7685 – Methode B

- Umfang: Max. d = 4000 mm

- Zweck: Bestimmung der Ringsteifigkeit

- Norm: TS EN ISO 3126

- Parameter: Rohrlänge, Außendurchmesser, Wandstärke

- Zweck: Bestimmung der Fließeigenschaften des Harzes.

- Bedeutung: Hat direkten Einfluss auf die Sättigung und Faseraufnahme während der Produktion.

- Zweck: Messung der Zeit, die das Harz benötigt, um in den festen Zustand überzugehen.

- Bedeutung: Gewährleistet die Produktionsstabilität durch Kontrolle der Aushärtezeit.

- Zweck: Feststellung des Zeitpunkts, an dem die maximale Wärme während der chemischen Reaktion entsteht.

- Bedeutung: Wird verwendet, um die Aushärtekurve des Harzes zu verstehen und seine Eignung für den Produktionsprozess zu überprüfen.

- Zweck: Bestimmung der tatsächlichen Polymermenge im Harz.

- Bedeutung: Hat direkten Einfluss auf die endgültigen mechanischen Eigenschaften und die Festigkeit.

2. Glasfaserprüfungen

Die Qualität der bei der GFK-Rohrproduktion verwendeten Glasfasern hat direkten Einfluss auf die mechanische Festigkeit und die Lebensdauer des Produkts. In unseren Werken in Aksaray und Malatya werden folgende Prüfungen für Glasfasern regelmäßig durchgeführt:

Sichtprüfung

- Zweck: Erkennung von Fehlern wie Verformungen, Brüchen, Unregelmäßigkeiten, Feuchtigkeitsaufnahme in den Faserrollen.

- Bedeutung: Gewährleistet eine gleichmäßige Verteilung und Verbindung der Fasern während der Produktion.

Flächengewicht (g/m²)

- Zweck: Messung des Gewichts der Faserdecke.

- Bedeutung: Steht in direktem Zusammenhang mit der Festigkeit der Laminatstruktur und der Harzaufnahme.

Feuchtigkeitskontrolle

- Zweck: Messung des Feuchtigkeitsgehalts der Faser.

- Bedeutung: Hohe Feuchtigkeit beeinträchtigt die Verbindung mit dem Harz und mindert die Laminatqualität.

Tex (Lineare Dichte) Kontrolle

- Zweck: Bestimmung der Fadendichte der Faser (Gramm/1000 m).

- Bedeutung: Ein Parameter, der direkt in die Berechnungen der mechanischen Leistung des Produkts einfließt.

Glühverlust (Loss on Ignition)

- Zweck: Bestimmung der Menge an Beschichtungsmaterialien auf der Faser.

- Bedeutung: Beeinflusst direkt die Haftqualität der Faser mit dem Harz.

Hinweis: Die Kompatibilität von Glasfaser und Harz ist entscheidend für die endgültigen Steifigkeits-, Flexibilitäts- und chemischen Beständigkeitseigenschaften von GFK-Rohren. Daher werden die Rohstoffe bei jeder Lieferung sorgfältig analysiert und vor der Produktion freigegeben.

Dichtungen in verschiedenen Rohrleitungssystemen sind entscheidend für die Dichtheit. In unserem GFK-Werk in Malatya wird die Qualität der Dichtungen regelmäßig mit folgenden Prüfungen überprüft:

Maßprüfung

- Zweck: Überprüfung der normgerechten Dichtungsmaße.

- Bedeutung: Dichtungen mit unzureichenden Abmessungen können zu Dichtheitsproblemen führen. Maßprüfungen gewährleisten einen effizienten Systembetrieb.

Härteprüfung

- Zweck: Messung der Härte des Dichtungsmaterials.

- Bedeutung: Die Härte beeinflusst die Haltbarkeit und Elastizität der Dichtung. Die Härteprüfung stellt sicher, dass die Dichtung in der Anwendungsumgebung dauerhaft und effektiv abdichtet.