Test Laboratuvarları

Türkiye’nin En Büyük Ve En Teknolojik Test Merkezi

3000 m²’lik Tam Donanımlı

Test Merkezine Sahibiz

Ürünlerimizi belirlenmiş standartlara göre titizlikle test ediyoruz. Dayanıklılık ve güvenlik testlerimizi, 2018 yılından bu yana akredite olan Türkiye’nin en büyük test merkezlerinden biri olan Aksaray ve Malatya’daki laboratuvarlarımızda gerçekleştiriyoruz. Toplam 3000 m²’lik alan üzerine kurulu bu kapsamlı laboratuvar altyapımızda, Ar-Ge birimimizle birlikte çalışarak her ürünü detaylı bir şekilde kontrol ediyoruz.

Test sonuçlarını özel olarak geliştirdiğimiz yazılımlar aracılığıyla dijital olarak kayda alıyor, kaliteyi veriye dayalı olarak güvence altına alıyoruz.

Aksaray’daki modern üretim tesisimizde, altyapı ve üstyapı uygulamaları için ürettiğimiz tüm boru ve ek parçaları, ulusal ve uluslararası standartlara uygun şekilde test ediyoruz. Tam donanımlı laboratuvarlarımızda gerçekleştirdiğimiz bu testlerle kaliteyi güvence altına alıyoruz.

Test Edilen Ürün Gruplarımız:

- HDPE Borular

- HDPE-RC (Crack Resistant) Borular

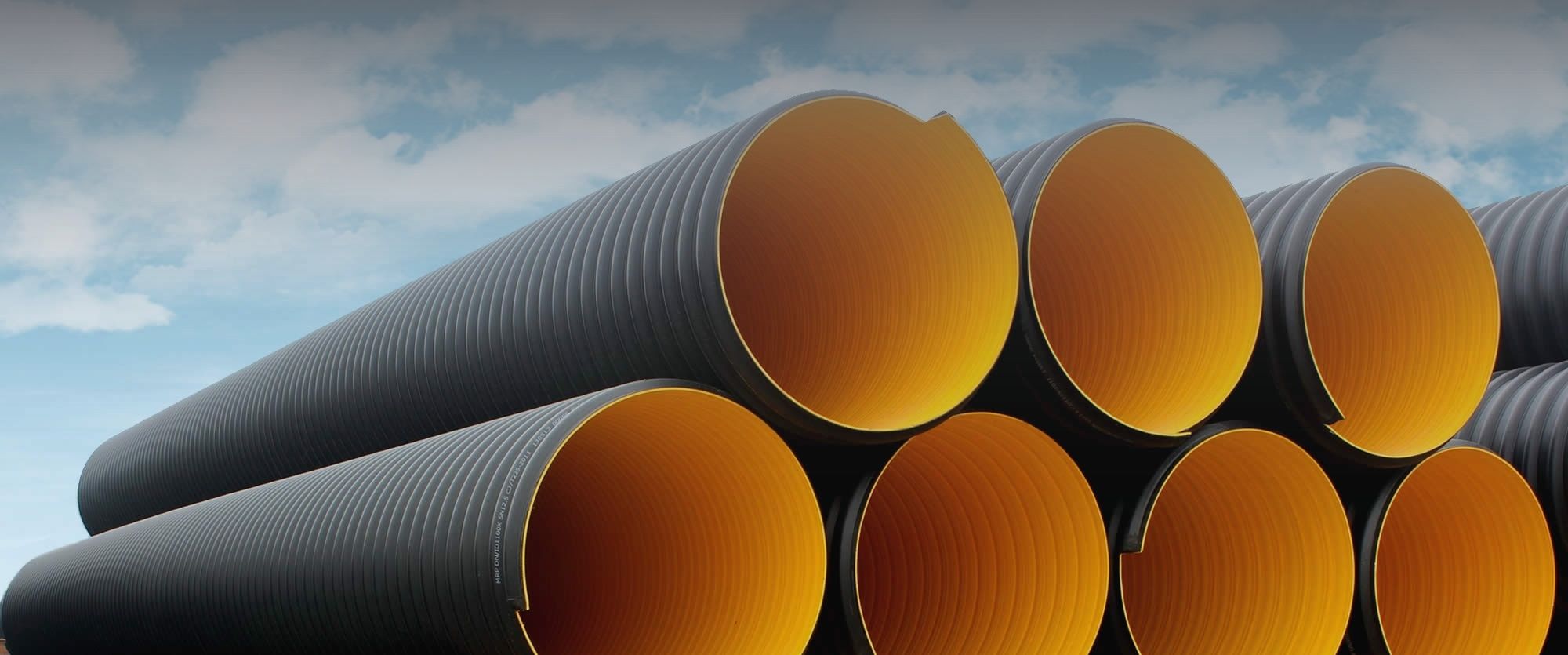

- Koruge ve Çelik Spiral Takviyeli Borular

- Doğalgaz Boruları

- PP-R Borular ve Ek Parçaları

- PP-RC Kompozit Borular

- PE-X ve PE-RT Borular

Türkiye’de Bir İlk: 30 Gözlü Basınç Test Ünitesi

Kuzeyboru olarak, Aksaray’daki üretim tesisimizde yer alan test merkezimizde, Türkiye’nin en güçlü basınç test altyapılarından birine sahibiz. Laboratuvarımızda bulunan 4 büyük hidrostatik basınç tankı ile, 60°C, 80°C ve 95°C sıcaklıklarda aynı anda 30 farklı numuneyi test edebiliyoruz. Bu kapasite, Türkiye’deki en hızlı ve kapsamlı basınç test sistemlerinden biri olma özelliğini taşımaktadır. Test merkezimizde yürütülen bu süreçler, ürünlerimizin uzun ömür, mukavemet ve kalite standartlarına uygunluğunu belgelememize olanak tanımaktadır.

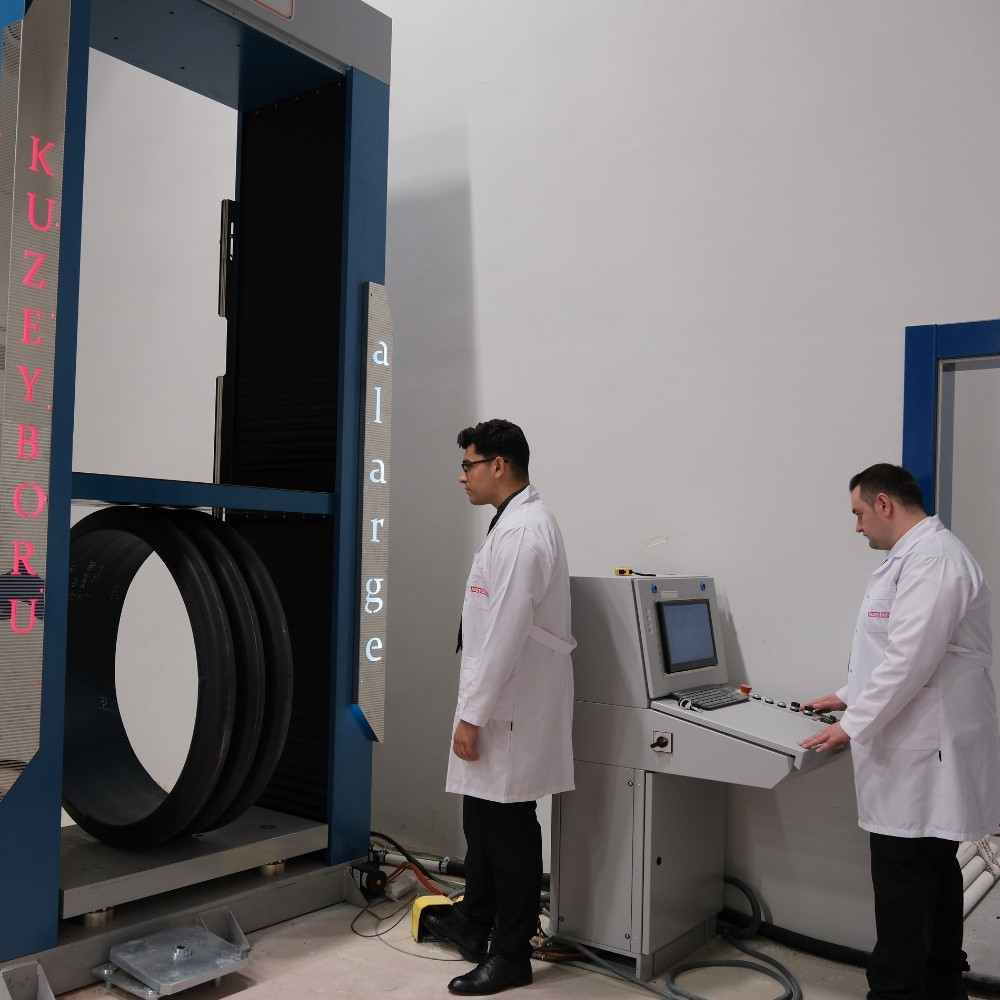

2400 mm'ye Kadar Halka Rijitliği ve Esnekliği Testi

Laboratuvar altyapımızı güçlendirerek, plastik borularda Ø2400 mm çapa kadar halka rijitliği ve esnekliği testleri gerçekleştirebiliyoruz.

Türkiye’de bu kapasiteye sahip ilk ve tek tesis konumundayız. Bu sayede:

- Yüksek çaplı borularda güvenilir sonuçlar elde ediyoruz.

- Müşteri taleplerine özel çözümler üretiyoruz.

- Tüm kalite kontrollerimizi uluslararası standartlara uygun şekilde yürütüyoruz.

Temel Testlerimiz

Nelerdir?

- İç Basınca Direnç Testi (TS EN ISO 1167)

- Çekme Dayanımı (TS EN ISO 6259)

- Hızlı Çatlak İlerlemesine Direnç (ISO 13477 / 13478)

- Halka Rijitliği (TS EN ISO 9969)

- Halka Esnekliği (ISO 13968)

- Çevresel Darbe Dayanımı

- Boy Uzunluğunda Değişim (Termal Uzama)

- Boyutların Tayini (TS EN ISO 3126)

- Kütlesel Erime Akış Hızı (TS EN ISO 1133)

- Yoğunluk Tayini (TS EN ISO 1183)

- Oksidasyon İndüksiyon Süresi (TS EN ISO 11357-6)

- Uçucu Madde Miktarı Tayini

- Karbon Siyahı Miktarı ve Dağılımı (ISO 6964)

Performans Testleri

Ürünlerimizin uzun ömürlü ve dayanıklı olduğunu belgelemek için, yaklaşık 1000, 8765 ve 10.000 saat süren uzun dönem testler gerçekleştiriyoruz. Bu testler, sistemin yoğun yük altında nasıl performans gösterdiğini belirlememize yardımcı oluyor. Ayrıca, Türk Standartları Enstitüsü’nün ilk belgelendirme süreçlerinde zorunlu olarak talep edilen test şartlarını da eksiksiz şekilde sağlıyoruz.

Bir Dayanıklılık Hikayesi: Malatya CTP Tesisi

Türkiye’nin Malatya şehrinde kurduğumuz CTP üretim tesisimiz; sadece boru üretimi değil, aynı zamanda mühendisliğe olan bağlılığımızın, kaliteye verdiğimiz önemin ve sürdürülebilirlik vizyonumuzun bir yansımasıdır.

Burada ürettiğimiz her boru, zorlu koşullarda testten geçer:

- Sıcaklıkla sınanır,

- Yüksek basınca karşı dayanımı ölçülür,

- Kimyasallara karşı direnci incelenir,

- Nemli ortamlarda uzun süreli performansı test edilir.

Uluslararası geçerliliği olan TS ISO 1071, 7509, 10952 ve 10468 gibi standartlara uygun testlerle, müşterilerimize sadece boru değil; uzun ömür, güven ve kalite sunuyoruz.

Bugün Malatya CTP Tesisi, yalnızca bir üretim merkezi değil, aynı zamanda dayanıklılığın sınandığı ve onaylandığı bir güven noktasıdır. Buradaki laboratuvarımızda hem ürün hem hammadde testleri; gelişmiş laboratuvar cihazları, uluslararası test metotları ve uzman teknik ekip ile hassas şekilde yürütülmektedir.

1.Barcol Sertlik Testi

- Cihaz: Barcol Sertlik Ölçer

- Standardı: TS EN 59

- Amaç: Malzeme yüzey sertliğini belirlemek

2.Halka Deformasyon Dayanımı

- Standardı: TS ISO 10466

- Kapasite: Max 300 kN

- Amaç: Borunun halka şeklindeki deformasyona dayanımının ölçümü

3.Çevresel Deformasyon Dayanımı

- Standardı: TS ISO 8521 – Metot D

- Amaç: Borunun çevresel yükler altındaki dayanımının belirlenmesi

4.Boyuna Çekme Mukavemeti Testi

- Standardı: TS ISO 8513

- Kapasite: Max 300 kN

- Amaç: Borunun eksenel çekme dayanımının ölçülmesi

5.Kısa Süreli İç Basınç Altında Sızdırmazlık Testi

- Standardı: ISO 7511

- Amaç: Basınç altında bağlantıların sızdırmazlığının kontrolü

6.Spesifik Çember Rijitliği (SN) Testi

- Standardı: TS ISO 7685 – Metot B

- Kapsam: Max d = 4000 mm

- Amaç: Çember rijitliğinin belirlenmesi

7.Boyutsal Kontrol Testleri

- Standardı: TS EN ISO 3126

- Parametreler: Boru uzunluğu, dış çap, et kalınlığı

1.Reçine Testleri

Cam takviyeli polyester (CTP) boru üretiminde kullanılan reçinelerin kalite kontrolü, nihai ürün performansı açısından büyük önem taşır. Malatya CTP Tesisimizde aşağıdaki reçine testleri düzenli olarak uygulanmaktadır:

Viskozite Tayini

- Amaç: Reçinenin akışkanlık özelliklerini belirlemek.

- Önemi: Üretim sırasında doygunluk ve lif emilimi üzerinde doğrudan etkilidir.

Jel Zamanı Tayini

- Amaç: Reçinenin katı hale geçiş süresini ölçmek.

- Önemi: Kürleme süresini kontrol altına alarak üretim stabilitesini sağlar.

Pik Zamanı Ölçümü

- Amaç: Kimyasal reaksiyon sırasında maksimum ısının oluştuğu anı tespit etmek.

- Önemi: Reçinenin kürleme eğrisini anlamak ve üretim prosesine uygunluğunu doğrulamak için kullanılır.

Katı Madde Oranı (% Solids)

- Amaç: Reçine içindeki gerçek polimer miktarını belirlemek.

- Önemi: Nihai mekanik özellikler ve mukavemet üzerinde doğrudan etkilidir.

2. Cam Elyaf Testleri

CTP boru üretiminde kullanılan cam elyafın kalitesi, ürünün mekanik dayanımı ve ömrü üzerinde doğrudan etkilidir. Aksaray ve Malatya tesislerimizde cam elyaflara yönelik aşağıdaki testler düzenli olarak uygulanmaktadır:

Görsel Kontrol

- Amaç: Elyaf rulolarındaki deformasyon, kırık, düzensizlik, nem alma gibi hataların tespiti.

- Önemi: Üretim sırasında liflerin düzgün yayılımını ve bağ kurmasını sağlar.

Birim Alandaki Ağırlık (g/m²)

- Amaç: Elyaf örtüsünün ağırlığını ölçmek.

- Önemi: Laminat yapının mukavemeti ve reçine emilimi ile doğrudan ilişkilidir.

Nem Kontrolü

- Amaç: Elyafın rutubet oranının ölçülmesi.

- Önemi: Yüksek nem, reçineyle bağ kurulumunu olumsuz etkiler ve laminasyon kalitesini düşürür.

Tex (Lineer Yoğunluk) Kontrolü

- Amaç: Elyafın iplik yoğunluğunu tespit etmek (gram/1000 m).

- Önemi: Ürün mekanik performans hesaplamalarında doğrudan kullanılan bir parametredir.

Yanma Kaybı (Loss on Ignition)

- Amaç: Elyaf üzerindeki kaplama malzemelerinin miktarını belirlemek.

- Önemi: Elyafın reçine ile tutunma kalitesini doğrudan etkiler.

Not: Cam elyaf ve reçine uyumu, CTP boruların nihai rijitlik, esneklik ve kimyasal dayanım özelliklerinde belirleyicidir. Bu nedenle hammaddeler, her sevkiyatta titizlikle analiz edilerek üretim öncesi onaylanmaktadır.

3.Kum Analizlerimiz

Kum, CTP boru üretiminde kullanılan temel hammadde maddelerinden biridir. Kum analizleri, boruların dayanıklılığı ve genel kalitesini etkileyen önemli faktörleri belirler. Malatya CTP Tesisimizde şu kum analizleri düzenli olarak yapılmaktadır:

Elek Analizi

- Amaç: Kum taneciklerinin boyut dağılımını belirlemek.

- Önemi: Kumun düzgün büyüklükteki tanecikleri, reçine ile daha iyi bağ kurar ve daha sağlam bir ürün ortaya çıkar.

Bulanıklık Analizi

- Amaç: Kumda bulunan ince ve çözünür maddelerin miktarını ölçmek.

- Önemi: Bu maddeler, reçine ile birleşme sırasında olumsuz etkilere yol açabilir, bu nedenle düşük bulanıklık oranı istenir.

Yanma Kaybı (Loss on Ignition)

- Amaç: Kumda bulunan organik ve uçucu bileşenlerin miktarını belirlemek.

- Önemi: Yanma kaybı, kumun saflığını ve reçine ile uyumluluğunu etkileyen önemli bir parametredir

Nem Ölçümü

- Amaç: Kumdaki nem oranını ölçmek.

- Önemi: Yüksek nem oranı, reçine ile bağ kurmayı zorlaştırır ve üretim sırasında deformasyonlara neden olabilir.

Not: Kum analizlerindeki her bir parametre, nihai ürünün kaliteli, dayanıklı ve uzun ömürlü olmasını sağlamak için kritik rol oynar. Ürettiğimiz boruların yüksek dayanımının temeli, bu titiz testlerle atılmaktadır.

Çeşitli boru sistemlerinde kullanılan contalar, sızdırmazlık sağlamak için büyük önem taşır. Malatya CTP Tesisimizde contaların kalitesi, aşağıdaki testlerle düzenli olarak kontrol edilmektedir:

Boyut Kontrolü

- Amaç: Conta ebatlarının standartlara uygunluğunu kontrol etmek.

- Önemi: Uygun boyutlarda üretilmeyen contalar, sızdırmazlık sorunlarına yol açabilir. Boyut kontrolü, sistemin verimli çalışmasını garanti eder.

Sertlik Testi

- Amaç: Conta malzemesinin sertlik seviyesini ölçmek.

- Önemi: Sertlik, contanın dayanıklılığını ve elastikiyetini etkiler. Sertlik testi ile conta, uygulama ortamında uzun ömürlü ve etkili bir sızdırmazlık sağlar.