Испытательные лаборатории

Крупнейший и самый технологичный испытательный центр Турции

испытательным центром площадью 3000 м²

Мы тщательно тестируем нашу продукцию в соответствии с установленными стандартами. Испытания на долговечность и безопасность проводятся в наших лабораториях в Аксарае и Малатье, которые с 2018 года аккредитованы и являются одними из крупнейших испытательных центров в Турции. На этой обширной лабораторной базе площадью 3000 м² мы работаем совместно с нашим научно-исследовательским отделом, детально контролируя каждый продукт.

Результаты испытаний регистрируются в цифровом виде с помощью специально разработанного программного обеспечения, что позволяет нам гарантировать качество на основе данных.

На нашем современном производственном комплексе в Аксарае мы тестируем все трубы и фитинги, произведенные для инфраструктурных и надземных применений, в соответствии с национальными и международными стандартами. Проводя эти испытания в наших полностью оборудованных лабораториях, мы гарантируем качество.

Наши группы тестируемой продукции:

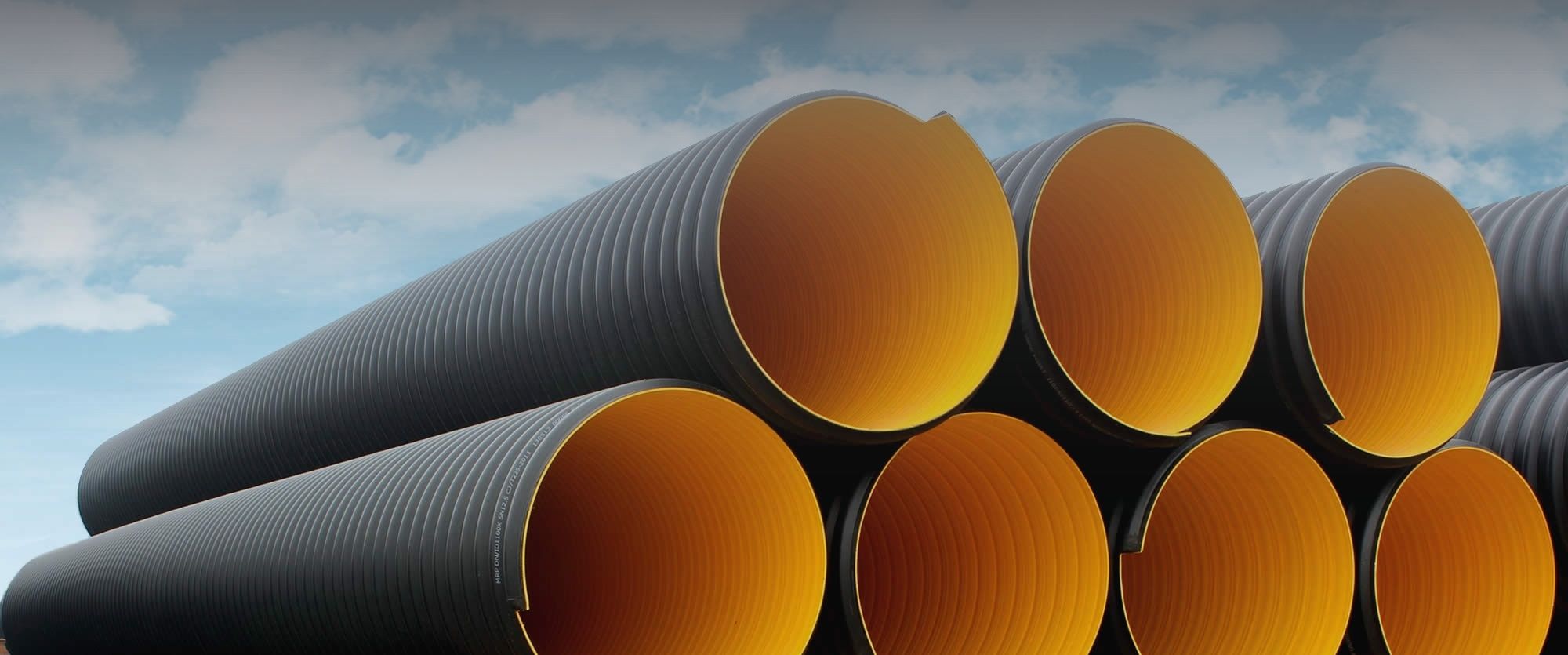

- Трубы из ПНД (HDPE)

- Трубы из ПНД-УО (HDPE-RC - Crack Resistant)

- Гофрированные трубы и трубы со стальным спиральным армированием

- Газопроводные трубы

- Трубы и фитинги из ПП-Р (PP-R)

- Композитные трубы ПП-РЦ (PP-RC)

- Трубы PE-X и PE-RT

В Kuzeyboru, на базе нашего испытательного центра, расположенного на производственной площадке в Аксарае, мы располагаем одной из самых мощных инфраструктур для испытаний под давлением в Турции. С четырьмя крупными гидростатическими резервуарами в нашей лаборатории мы можем одновременно тестировать 30 различных образцов при температурах 60°C, 80°C и 95°C. Эта мощность делает нас одной из самых быстрых и всеобъемлющих систем испытаний под давлением в Турции. Процессы, проводимые в нашем испытательном центре, позволяют нам документировать долговечность, прочность и соответствие нашей продукции стандартам качества.

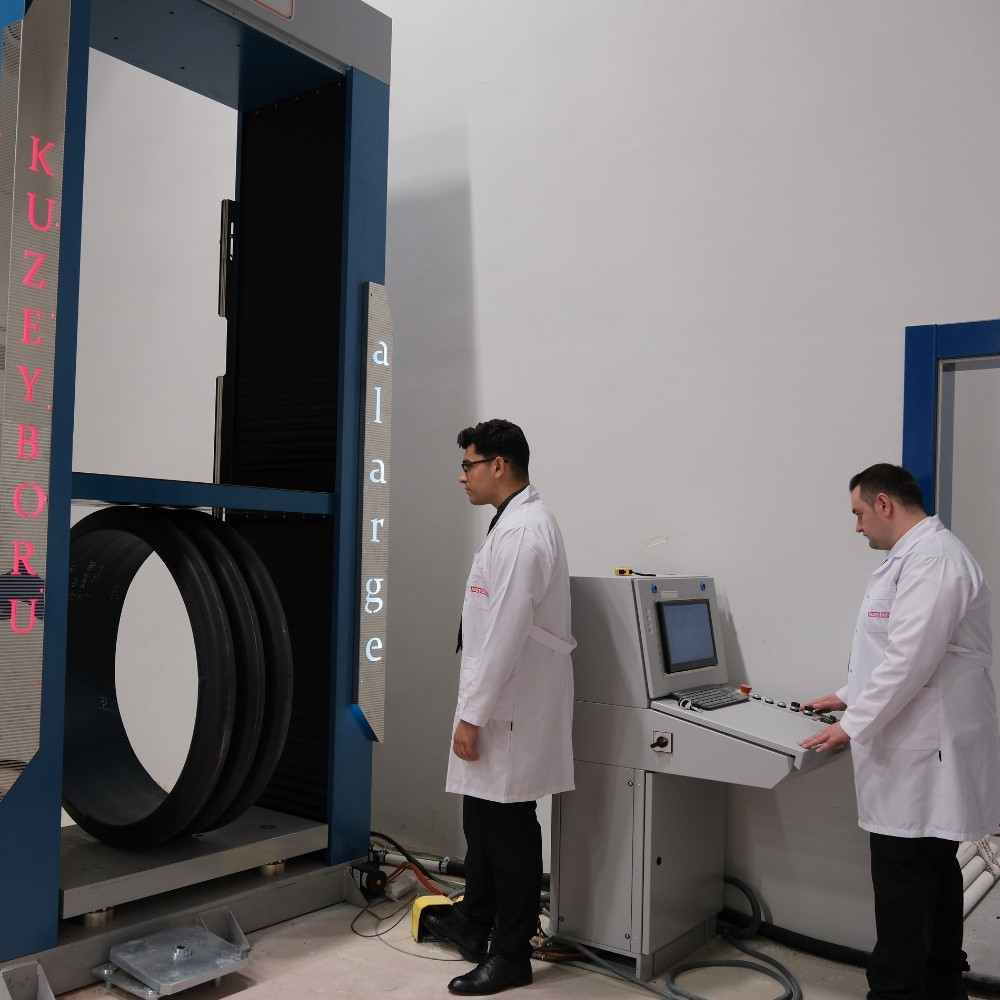

Усовершенствовав нашу лабораторную инфраструктуру, мы можем проводить испытания кольцевой жесткости и гибкости пластиковых труб диаметром до Ø2400 мм.

Мы являемся первым и единственным предприятием в Турции, обладающим такой мощностью. Благодаря этому мы:

• Получаем надежные результаты для труб большого диаметра.

• Производим индивидуальные решения по запросам клиентов.

• Проводим все проверки качества в соответствии с международными стандартами.

испытания?

Механические испытания

• Испытание на устойчивость к внутреннему давлению (TS EN ISO 1167)

• Прочность на растяжение (TS EN ISO 6259)

• Устойчивость к быстрому распространению трещин (ISO 13477 / 13478)

• Кольцевая жесткость (TS EN ISO 9969)

• Кольцевая гибкость (ISO 13968)

• Устойчивость к ударным нагрузкам окружающей среды

• Изменение длины (тепловое расширение)

• Определение размеров (TS EN ISO 3126)

• Массовая скорость расплава (TS EN ISO 1133)

• Определение плотности (TS EN ISO 1183)

Химические и термические испытания

• Время индукции окисления (TS EN ISO 11357-6)

• Определение количества летучих веществ

• Количество и распределение технического углерода (ISO 6964)

Эксплуатационные испытания

Чтобы подтвердить долговечность и прочность нашей продукции, мы проводим долгосрочные испытания, продолжительностью около 1000, 8765 и 10 000 часов. Эти испытания помогают нам определить, как система ведет себя под интенсивной нагрузкой. Кроме того, мы полностью соблюдаем обязательные требования к испытаниям, запрашиваемые Турецким институтом стандартов в процессах первоначальной сертификации.

История долговечности: Завод стеклопластиковых труб в Малатье

Наш завод по производству стеклопластиковых труб, построенный в городе Малатья, Турция, является отражением не только производства труб, но и нашей приверженности инженерному делу, важности, которую мы придаем качеству, и нашего видения устойчивого развития.

Каждая труба, произведенная здесь, проходит испытания в сложных условиях:

- Проверяется на устойчивость к высоким температурам,

- Измеряется ее сопротивление высокому давлению,

- Исследуется ее устойчивость к химическим веществам,

- Тестируется ее долгосрочная производительность во влажной среде.

История долговечности: Завод стеклопластиковых труб в Малатье

Наш завод по производству стеклопластиковых труб, построенный в городе Малатья, Турция, является отражением не только производства труб, но и нашей приверженности инженерному делу, важности, которую мы придаем качеству, и нашего видения устойчивого развития.

1. Испытание твердости по Барколу

- Прибор: Твердомер Баркола

- Стандарт: TS EN 59

- Цель: Определение твердости поверхности материала

2. Устойчивость к деформации кольца

- Стандарт: TS ISO 10466

- Мощность: Макс. 300 кН

- Цель: Измерение сопротивления трубы кольцевой деформации

3. Устойчивость к внешней деформации

- Стандарт: TS ISO 8521 – Метод D

- Цель: Определение сопротивления трубы нагрузкам окружающей среды

4. Испытание на прочность при продольном растяжении

- Стандарт: TS ISO 8513

- Мощность: Макс. 300 кН

- Цель: Измерение осевой прочности трубы на растяжение

5. Испытание на герметичность под кратковременным внутренним давлением

- Стандарт: ISO 7511

- Цель: Контроль герметичности соединений под давлением

6. Испытание на удельную кольцевую жесткость (SN)

- Стандарт: TS ISO 7685 – Метод B

- Область применения: Макс. d = 4000 мм

- Цель: Определение кольцевой жесткости

7. Испытания на контроль размеров

- Стандарт: TS EN ISO 3126

- Параметры: Длина трубы, наружный диаметр, толщина стенки

Контроль качества смол, используемых в производстве стеклопластиковых (СТП) труб, имеет первостепенное значение для обеспечения эксплуатационных характеристик конечного продукта. На нашем заводе по производству СТП в Малатье регулярно проводятся следующие испытания смолы:

Определение вязкости- Цель: Определение реологических свойств смолы.

- Значение: Напрямую влияет на насыщение и впитываемость волокон в процессе производства.

- Цель: Измерение времени перехода смолы в твердое состояние.

- Значение: Обеспечивает стабильность производства путем контроля времени отверждения.

- Цель: Определение момента достижения максимального выделения тепла во время химической реакции.

- Значение: Используется для понимания кривой отверждения смолы и подтверждения ее пригодности для производственного процесса.

- Цель: Определение фактического количества полимера в смоле.

- Значение: Напрямую влияет на конечные механические свойства и прочность.

Качество стекловолокна, используемого в производстве стеклопластиковых труб, напрямую влияет на механическую прочность и срок службы изделия. На наших предприятиях в Аксарае и Малатье регулярно проводятся следующие испытания стекловолокна:

- Визуальный контроль: Выявление дефектов в рулонах волокна, таких как деформация, разрывы, неровности, поглощение влаги.

- Значение: Обеспечивает равномерное распределение и связывание волокон в процессе производства.

- Масса на единицу площади (г/м²): Измерение веса волокнистого полотна.

- Значение: Напрямую связано с прочностью ламината и поглощением смолы.

- Контроль влажности: Измерение процентного содержания влаги в волокне.

- Значение: Высокая влажность отрицательно влияет на связывание со смолой и снижает качество ламинирования.

- Текс (линейная плотность): Определение линейной плотности волокна (грамм/1000 м).

- Значение: Является параметром, напрямую используемым в расчетах механических характеристик изделия.

- Потеря при прокаливании (Loss on Ignition): Определение количества связующих материалов на волокне.

- Значение: Напрямую влияет на качество сцепления волокна со смолой.

Примечание: Совместимость стекловолокна и смолы является определяющим фактором для конечных свойств жесткости, гибкости и химической стойкости стеклопластиковых труб. Поэтому сырье тщательно анализируется при каждой поставке и одобряется перед производством.

3. Анализы пескаПесок является одним из основных сырьевых компонентов, используемых в производстве стеклопластиковых (СТП) труб. Анализы песка определяют важные факторы, влияющие на долговечность и общее качество труб. На нашем заводе СТП в Малатье регулярно проводятся следующие анализы песка:

- Ситовый анализ: Определение гранулометрического состава частиц песка.

- Значение: Равномерные по размеру частицы песка обеспечивают лучшее сцепление со смолой и приводят к получению более прочного продукта.

- Анализ мутности: Измерение количества тонких и растворимых веществ, содержащихся в песке.

- Значение: Эти вещества могут оказывать негативное влияние при смешивании со смолой, поэтому желательно низкое значение мутности.

- Потери при прокаливании (Loss on Ignition): Определение количества органических и летучих компонентов, содержащихся в песке.

- Значение: Потери при прокаливании являются важным параметром, влияющим на чистоту песка и его совместимость со смолой.

- Измерение влажности: Измерение содержания влаги в песке.

- Значение: Высокая влажность затрудняет связывание со смолой и может привести к деформациям во время производства.

Примечание: Каждый параметр в анализах песка играет критическую роль в обеспечении высокого качества, прочности и долговечности конечного продукта. Основа высокой прочности наших труб закладывается благодаря этим тщательным испытаниям.

Испытания уплотненийУплотнения, используемые в различных трубопроводных системах, имеют большое значение для обеспечения герметичности. На нашем заводе СТП в Малатье качество уплотнений регулярно контролируется следующими испытаниями:

- Контроль размеров: Проверка соответствия размеров уплотнения стандартам.

- Значение: Уплотнения, произведенные с несоответствующими размерами, могут привести к проблемам с герметичностью. Контроль размеров гарантирует эффективную работу системы.

- Испытание на твердость: Измерение уровня твердости материала уплотнения.

- Значение: Твердость влияет на долговечность и эластичность уплотнения. Испытание на твердость гарантирует, что уплотнение обеспечит долговечную и эффективную герметизацию в условиях эксплуатации.

Уплотнения, используемые в различных трубопроводных системах, имеют большое значение для обеспечения герметичности. На нашем заводе СТП в Малатье качество уплотнений регулярно контролируется следующими испытаниями:

Контроль размеров- Цель: Проверка соответствия размеров уплотнений стандартам.

- Значение: Уплотнения, произведённые с несоответствующими размерами, могут привести к проблемам с герметичностью. Контроль размеров гарантирует эффективную работу системы.

- Цель: Измерение уровня твердости материала уплотнения.

- Значение: Твердость влияет на долговечность и эластичность уплотнения. Испытание на твердость гарантирует, что уплотнение обеспечит долговечную и эффективную герметизацию в условиях эксплуатации.