مختبرات الاختبار

مركز الاختبار الأكبر والأكثر تطوراً في تركيا

بمساحة 3000 متر مربع

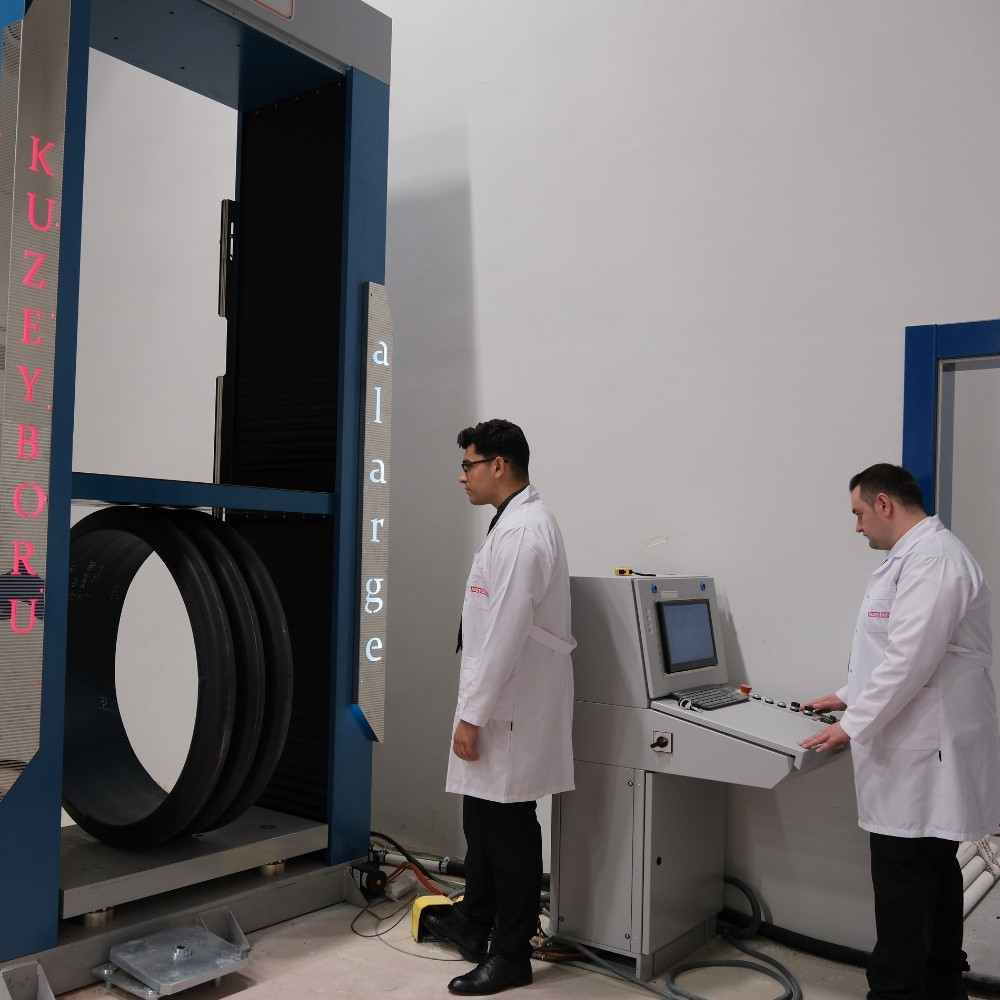

نحن نختبر منتجاتنا بدقة وفقًا للمعايير المحددة. نجري اختبارات المتانة والسلامة في مختبراتنا في أكسراي وملاطية، والتي تُعد من أكبر مراكز الاختبار في تركيا وهي معتمدة منذ عام 2018. في هذه البنية التحتية المختبرية الشاملة، التي تمتد على مساحة إجمالية تبلغ 3000 متر مربع، نعمل بالتعاون مع وحدة البحث والتطوير لدينا لفحص كل منتج بشكل تفصيلي.

نقوم بتسجيل نتائج الاختبارات رقميًا عبر برامج طورناها خصيصًا، ونضمن الجودة بناءً على البيانات.

في منشأتنا الإنتاجية الحديثة في أكسراي، نختبر جميع الأنابيب والوصلات التي ننتجها لتطبيقات البنية التحتية والفوقية وفقًا للمعايير الوطنية والدولية. نضمن الجودة من خلال هذه الاختبارات التي نجريها في مختبراتنا المجهزة بالكامل.

مجموعات المنتجات التي نختبرها:

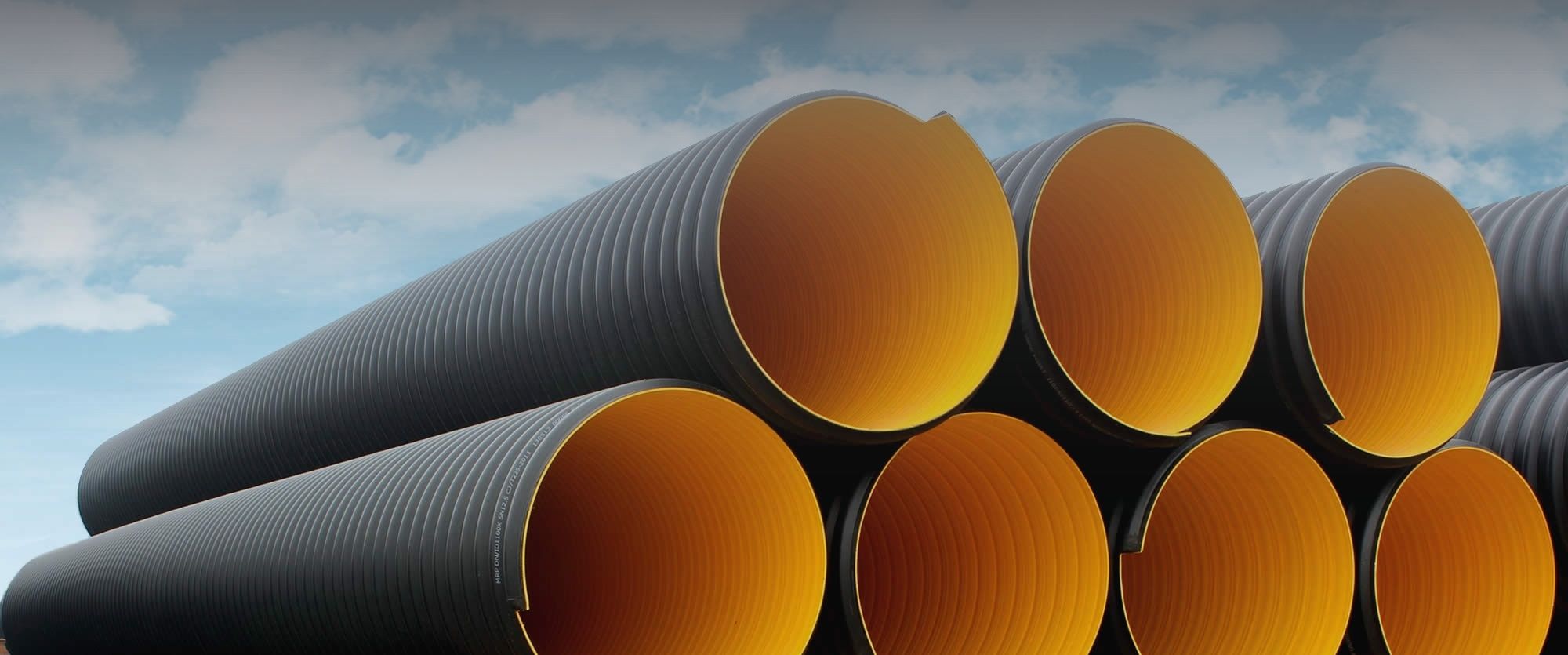

- أنابيب HDPE

- أنابيب HDPE-RC (المقاومة للتشقق)

- الأنابيب المموجة والمقواة باللولب الصلب

- أنابيب الغاز الطبيعي

- أنابيب ووصلات PP-R

- أنابيب PP-RC المركبة

- أنابيب PE-X و PE-RT

بصفتنا كوزاي بورو، نمتلك في مركز الاختبار الموجود في منشأتنا الإنتاجية في أكسراي، واحدة من أقوى البنى التحتية لاختبار الضغط في تركيا. بفضل خزانات اختبار الضغط الهيدروستاتيكي الأربعة الكبيرة الموجودة في مختبرنا، يمكننا اختبار 30 عينة مختلفة في وقت واحد عند درجات حرارة 60، 80، و 95 درجة مئوية. هذه القدرة تجعل نظامنا واحدًا من أسرع وأشمل أنظمة اختبار الضغط في تركيا. تتيح لنا هذه العمليات التي تُجرى في مركز الاختبار لدينا توثيق مطابقة منتجاتنا لمعايير العمر الطويل، القوة، والجودة.

نحن المنشأة الأولى والوحيدة في تركيا التي تمتلك هذه القدرة. وبذلك:

- نحصل على نتائج موثوقة في الأنابيب ذات الأقطار الكبيرة.

- ننتج حلولاً مخصصة لمتطلبات العملاء.

- نجري جميع عمليات مراقبة الجودة لدينا وفقًا للمعايير الدولية.

ما هي

اختباراتنا الأساسية؟

الاختبارات الميكانيكية

- اختبار مقاومة الضغط الداخلي (TS EN ISO 1167)

- مقاومة الشد (TS EN ISO 6259)

- مقاومة انتشار التشققات السريع (ISO 13477 / 13478)

- صلابة الحلقة (TS EN ISO 9969)

- مرونة الحلقة (ISO 13968)

- مقاومة الصدمات البيئية

- التغير في الطول (التمدد الحراري)

الاختبارات الكيميائية والحرارية

- زمن تحفيز الأكسدة (TS EN ISO 11357-6)

- تحديد كمية المواد المتطايرة

- كمية وتوزيع أسود الكربون (ISO 6964)

الاختبارات الفيزيائية

- تحديد الأبعاد (TS EN ISO 3126)

- معدل تدفق الذوبان الكتلي (TS EN ISO 1133)

- تحديد الكثافة (TS EN ISO 1183)

اختبارات الأداء

لتوثيق العمر الطويل والمتانة لمنتجاتنا، نجري اختبارات طويلة الأمد تستمر لحوالي 1000، 8765، و 10,000 ساعة. تساعدنا هذه الاختبارات في تحديد كيفية أداء النظام تحت الأحمال المكثفة. بالإضافة إلى ذلك، فإننا نلبي بالكامل شروط الاختبار الإلزامية التي يطلبها معهد المعايير التركي (TSE) في عمليات الترخيص الأولية.

قصة من المتانة: منشأة GRP في ملاطية

إن منشأتنا لإنتاج أنابيب GRP التي أسسناها في مدينة ملاطية التركية؛ ليست مجرد مصنع لإنتاج الأنابيب، بل هي انعكاس لالتزامنا بالهندسة، اهتمامنا بالجودة، ورؤيتنا للاستدامة.

كل أنبوب ننتجه هنا يخضع لاختبارات في ظروف قاسية:

- يُختبر بالحرارة.

- تُقاس مقاومته للضغط العالي.

- تُفحص مقاومته للمواد الكيميائية.

- يُختبر أداؤه طويل الأمد في البيئات الرطبة.

مع الاختبارات وفقًا للمعايير الدولية المعتمدة مثل TS ISO 1071 و7509 و10952 و10468، فإننا لا نقدم لعملائنا الأنابيب فحسب؛ نحن نقدم طول العمر والموثوقية والجودة.

اليوم، لم يعد مصنع GRP في ملاطيا مركز إنتاج فحسب، بل أصبح أيضًا نقطة ثقة حيث يتم اختبار المتانة والموافقة عليها. في مختبرنا هنا، يتم إجراء اختبارات على كل من المنتج والمواد الخام؛ يتم تنفيذه بدقة باستخدام معدات مخبرية متطورة وطرق اختبار دولية وفريق فني متخصص.

- اختبار صلابة باركول (Barcol)

الجهاز: مقياس صلابة باركول

المعيار: TS EN 59

الهدف: تحديد صلابة سطح المادة - مقاومة التشوه الحلقي

المعيار: TS ISO 10466

القدرة: 300 كيلو نيوتن كحد أقصى

الهدف: قياس مقاومة الأنبوب للتشوه على شكل حلقة - مقاومة التشوه البيئي

المعيار: TS ISO 8521 – الطريقة D

الهدف: تحديد مقاومة الأنبوب تحت الأحمال البيئية - اختبار مقاومة الشد الطولي

المعيار: TS ISO 8513

القدرة: 300 كيلو نيوتن كحد أقصى

الهدف: قياس مقاومة الشد المحوري للأنبوب - اختبار منع التسرب تحت ضغط داخلي قصير المدى

المعيار: ISO 7511

الهدف: فحص إحكام التوصيلات تحت الضغط - اختبار الصلابة الحلقية النوعية (SN)

المعيار: TS ISO 7685 – الطريقة B

النطاق: قطر 4000 مم كحد أقصى

الهدف: تحديد الصلابة الحلقية - اختبارات الفحص البعدي

المعيار: TS EN ISO 3126

المعايير: طول الأنبوب، القطر الخارجي، سماكة الجدار

- اختبارات الراتنج (Resin)

إن مراقبة جودة الراتنجات المستخدمة في إنتاج أنابيب البوليستر المقوى بالألياف الزجاجية (GRP) لها أهمية كبيرة من حيث أداء المنتج النهائي. في منشأة GRP الخاصة بنا في ملاطية، يتم تطبيق اختبارات الراتنج التالية بانتظام:

تحديد اللزوجة (Viscosity)

- الهدف: تحديد خصائص سيولة الراتنج.

- الأهمية: تؤثر بشكل مباشر على التشبع وامتصاص الألياف أثناء الإنتاج.

تحديد زمن التصلب (Gel Time)

- الهدف: قياس مدة انتقال الراتنج إلى الحالة الصلبة.

- الأهمية: يضمن استقرار الإنتاج من خلال التحكم في مدة المعالجة (Curing).

قياس زمن الذروة (Peak Time)

- الهدف: تحديد اللحظة التي تتكون فيها أقصى درجات الحرارة أثناء التفاعل الكيميائي.

- الأهمية: يُستخدم لفهم منحنى معالجة الراتنج والتحقق من ملاءمته لعملية الإنتاج.

نسبة المواد الصلبة (% Solids)

- الهدف: تحديد الكمية الحقيقية للبوليمر داخل الراتنج.

الأهمية: تؤثر بشكل مباشر على الخصائص الميكانيكية النهائية والقوة.

- اختبارات الألياف الزجاجية

تؤثر جودة الألياف الزجاجية المستخدمة في إنتاج أنابيب GRP بشكل مباشر على المتانة الميكانيكية وعمر المنتج. في منشآتنا في أكسراي وملاطية، يتم تطبيق الاختبارات التالية بانتظام على الألياف الزجاجية:

الفحص البصري

- الهدف: الكشف عن عيوب مثل التشوهات، الكسور، عدم الانتظام، أو امتصاص الرطوبة في لفات الألياف.

- الأهمية: يضمن توزيعًا منتظمًا للألياف وترابطها بشكل صحيح أثناء الإنتاج.

الوزن لكل وحدة مساحة (جم/م²)

- الهدف: قياس وزن غطاء الألياف.

- الأهمية: يرتبط بشكل مباشر بقوة الهيكل الرقائقي (Laminate) وامتصاص الراتنج.

فحص الرطوبة

- الهدف: قياس نسبة الرطوبة في الألياف.

- الأهمية: تؤثر الرطوبة العالية سلبًا على الترابط مع الراتنج وتقلل من جودة التصفيح.

فحص Tex (الكثافة الخطية)

- الهدف: تحديد كثافة خيوط الألياف (جرام/1000 متر).

- الأهمية: هو معيار يُستخدم بشكل مباشر في حسابات الأداء الميكانيكي للمنتج.

الفقد عند الاشتعال (Loss on Ignition)

- الهدف: تحديد كمية مواد الطلاء على الألياف.

- الأهمية: يؤثر بشكل مباشر على جودة التصاق الألياف بالراتنج.

ملاحظة: إن توافق الألياف الزجاجية والراتنج هو العامل الحاسم في الخصائص النهائية لأنابيب GRP من حيث الصلابة، المرونة، والمقاومة الكيميائية. لهذا السبب، يتم تحليل المواد الخام بدقة في كل شحنة والموافقة عليها قبل الإنتاج.

- تحليلات الرمل لدينا

الرمل هو أحد المواد الخام الأساسية المستخدمة في إنتاج أنابيب GRP. تحدد تحليلات الرمل العوامل الهامة التي تؤثر على متانة الأنابيب وجودتها العامة. في منشأة GRP الخاصة بنا في ملاطية، تُجرى تحليلات الرمل التالية بانتظام:

تحليل الغربال

- الهدف: تحديد توزيع حجم حبيبات الرمل.

- الأهمية: ترتبط حبيبات الرمل ذات الحجم المنتظم بشكل أفضل مع الراتنج وتنتج منتجًا أكثر قوة.

تحليل العكارة

- الهدف: قياس كمية المواد الدقيقة والقابلة للذوبان في الرمل.

- الأهمية: يمكن أن تسبب هذه المواد تأثيرات سلبية أثناء الاتحاد مع الراتنج، لذلك يُفضل أن تكون نسبة العكارة منخفضة.

الفقد عند الاشتعال (Loss on Ignition)

- الهدف: تحديد كمية المكونات العضوية والمتطايرة في الرمل.

- الأهمية: الفقد عند الاشتعال هو معيار مهم يؤثر على نقاء الرمل وتوافقه مع الراتنج.

قياس الرطوبة

- الهدف: قياس نسبة الرطوبة في الرمل.

- الأهمية: نسبة الرطوبة العالية تجعل من الصعب الترابط مع الراتنج وقد تسبب تشوهات أثناء الإنتاج.

ملاحظة: يلعب كل معيار في تحليلات الرمل دورًا حيويًا في ضمان أن يكون المنتج النهائي عالي الجودة، متينًا، وطويل الأمد. إن أساس المتانة العالية لأنابيبنا التي ننتجها يوضع من خلال هذه الاختبارات الدقيقة.

اختبارات الحشوات (الجوانات)

تمتلك الحشوات المستخدمة في مختلف أنظمة الأنابيب أهمية كبيرة لضمان منع التسرب. في منشأة GRP الخاصة بنا في ملاطية، يتم فحص جودة الحشوات بانتظام من خلال الاختبارات التالية:

فحص الأبعاد

- الهدف: التحقق من مطابقة أبعاد الحشوة للمعايير.

- الأهمية: يمكن أن تؤدي الحشوات التي لم يتم إنتاجها بالأبعاد المناسبة إلى مشاكل في منع التسرب. يضمن فحص الأبعاد تشغيل النظام بكفاءة.

اختبار الصلابة

- الهدف: قياس مستوى صلابة مادة الحشوة.

الأهمية: تؤثر الصلابة على متانة ومرونة الحشوة. من خلال اختبار الصلابة، تضمن الحشوة منع تسرب فعال وطويل الأمد في بيئة التطبيق.

Çeşitli boru sistemlerinde kullanılan contalar, sızdırmazlık sağlamak için büyük önem taşır. Malatya CTP Tesisimizde contaların kalitesi, aşağıdaki testlerle düzenli olarak kontrol edilmektedir:

Boyut Kontrolü

- Amaç: Conta ebatlarının standartlara uygunluğunu kontrol etmek.

- Önemi: Uygun boyutlarda üretilmeyen contalar, sızdırmazlık sorunlarına yol açabilir. Boyut kontrolü, sistemin verimli çalışmasını garanti eder.

Sertlik Testi

- Amaç: Conta malzemesinin sertlik seviyesini ölçmek.

- Önemi: Sertlik, contanın dayanıklılığını ve elastikiyetini etkiler. Sertlik testi ile conta, uygulama ortamında uzun ömürlü ve etkili bir sızdırmazlık sağlar.